日々の製品開発で、「解析待ち」に時間がかかるという課題に直面していませんか?設計者がCAE担当者に解析を依頼し、結果が出るまで数週間を要する非効率なプロセスは、開発スピードを妨げる大きな要因です。

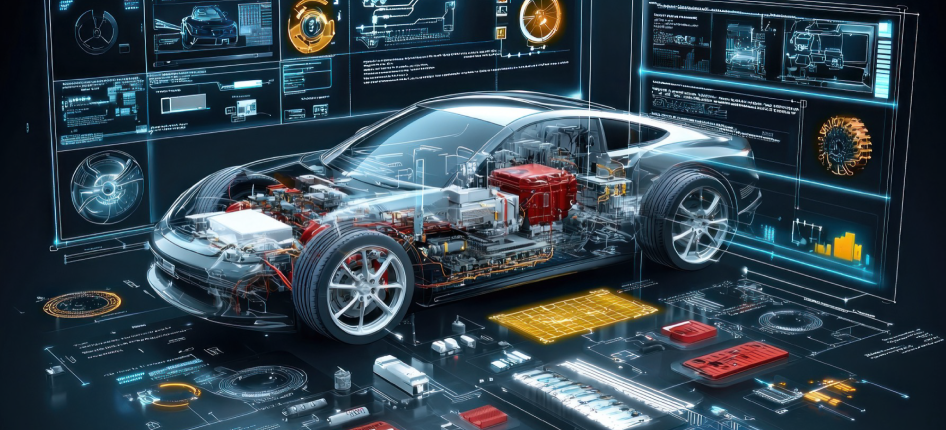

そこで本コラムでは、EV部品開発の事例から学ぶ、設計者自身が開発を加速させるための新しいアプローチを解説します。3DEXPERIENCE CATIAが提供する「MODSIM」ソリューションが、いかにして従来の開発における課題を解決し、あなたの設計業務に新たな可能性をもたらすのか、事例を交えて解説します。

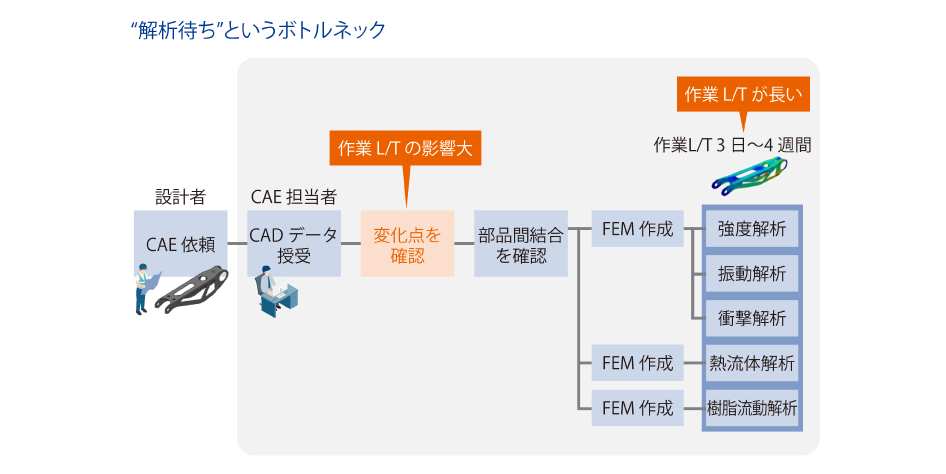

なぜ、開発が「解析待ち」で止まってしまうのか?

製品開発において、CAE(Computer-Aided Engineering)は欠かせない工程です。しかし、多くの企業では、この解析プロセスが、開発全体のリードタイムを長期化させる大きなボトルネックとなっています。

従来の開発プロセスでは、まず設計者がCADデータを作成し、CAE担当者に解析を依頼。CAE担当者は、このデータをもとにFEM(有限要素法)モデルを作成し、強度解析や振動解析といった専門的なシミュレーションを実施します。

この一連の作業には、製品によって3日から4週間、自動車部品のような点数の多い製品では月単位の時間がかかることも珍しくありません 。

さらに深刻なのは、解析結果が出た後に問題が見つかった場合です。

CAEの検証では、金型要件や組立要件といった、CAEでは検証しにくい要件があるため、すべての技術的要素を網羅できるわけではありません。そのため、解析結果をもとに設計者が形状変更を行った後、再びCAE担当者がその変更点を細かく確認し、再解析を行う必要があります。

この「トライ&エラー」の繰り返しが、開発スケジュールの遅延と、担当者の肉体的・精神的な負担を増大させてしまうのです。

設計者主導の高速開発プロセスを実現する「MODSIM」ソリューション

従来の「解析待ち」という課題を根本から解決するのが、設計業務と解析業務を融合した「MODSIM」という考え方です。

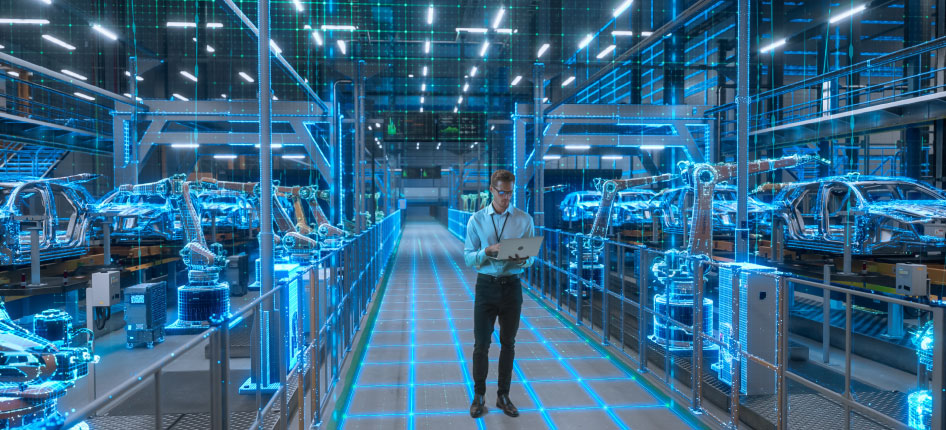

この「MODSIM」は、製品開発の初期段階で設計者が自らシミュレーションを行い、CAE担当者は最終確認と検証に集中するという、役割の最適化を目的としています。このプロセスにより、開発全体の手戻りの大幅な削減と高速化が実現します。

この革新的なプロセスを可能にするのが、3DEXPERIENCE CATIAにおける「MODSIM」ソリューションです。

特に以下の3つの機能が、設計者主導の開発を強力に支えます。

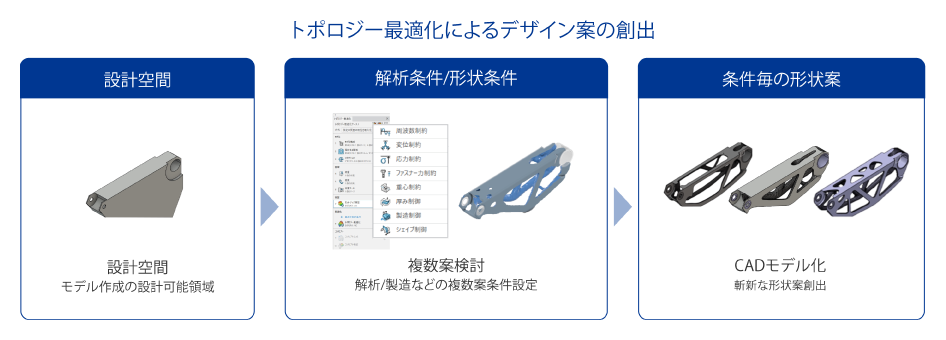

1. トポロジー最適化

従来の設計プロセスでは、過去の経験や既存の形状という制約にとらわれがちでした。トポロジー最適化は、このような先入観や固定概念を無くすアプローチを可能にします。

- 設計者は成立性のある形状にするために、何の制約が問題なのかを早期に気づくことができる

- 設計者は荷重や固定位置などの要件と、形状を創出できる「設計空間」を定義するだけで、その条件を最大限に満たす最適な形状案を自動で創出できる

これにより、過去の制約から解放された、斬新で合理的な形状を設計の初期段階で生み出すことが可能になります。

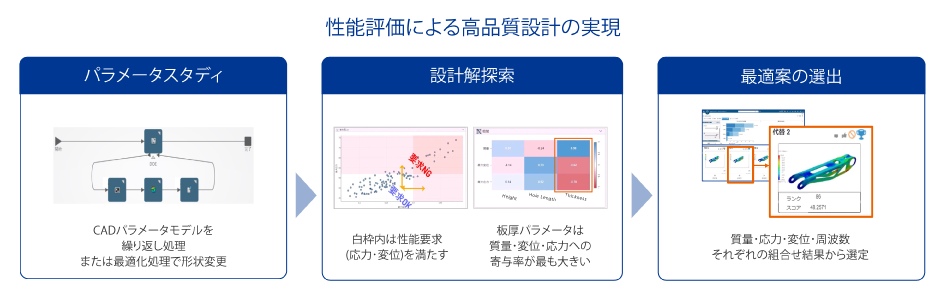

2. 設計解探索

多くの設計者は、性能に影響するパラメータ(板厚、幅、高さなど)を変更するたびに、手作業で解析を繰り返しています。しかし、設計解探索機能を使えば、パラメータの上限と下限を設定するだけで、数百パターンの計算を自動で実行できます。

- 設計者は計算された結果を多角的に分析し、質量、応力、変位といった複数の性能要求を同時に満たす最適な形状案を効率的に見つけ出すことができる

- 最適化された形状は、そのまま設計データとして利用できるため、余計なデータ変換作業の必要がない

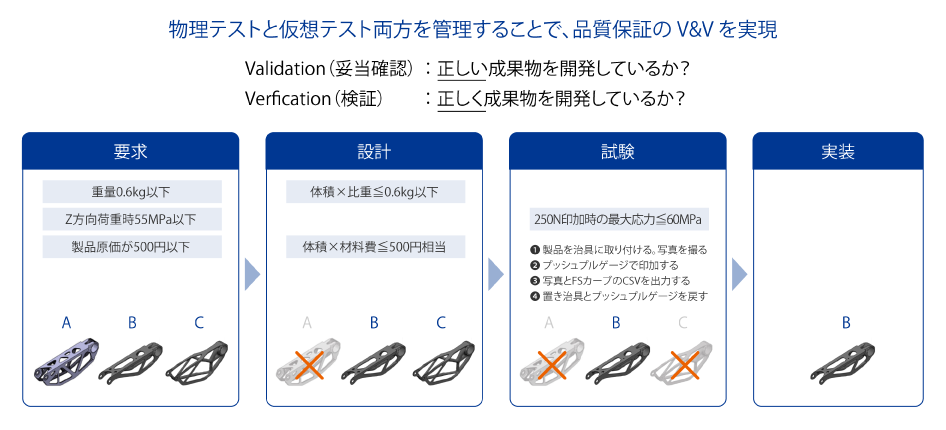

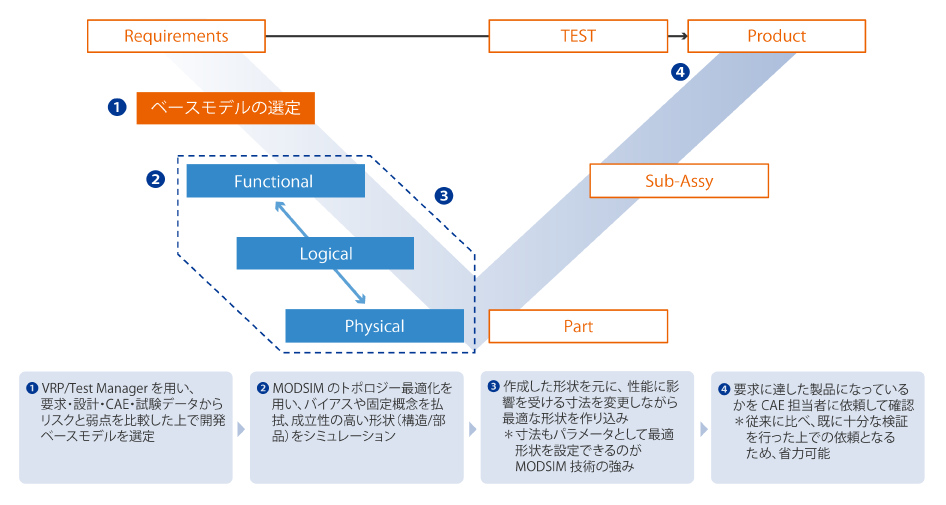

VRP(Test Manager)

製品開発を行う上では、SPECなど要求事項があります。

設計者は要求を達成できるように設計し、設計したものを試験して要求を達成した製品なのかを確認します。3DEXPERIENCE CATIA・SIMULIAの統合化により、「VRP(Test Manager)」ライセンスによる、製品要求に基づいた品質保証のV&V(Validation & Verification)を実現します。

- 要求の情報、設計のデータ、具体的にはCADデータそして試験データ、CAEの結果と、実際の製品の試験結果を関連付けてデータ管理する事が可能

- 「試験結果に該当するCADデータはどれか?」、「過去において、この要求を達成した製品はどれか?」という調べ方をする事が可能

なぜ、既存部品の設計流用では時間とコストが膨らむのか?

製品開発において、過去の部品や製品を流用する「設計流用」は、一見すると効率的な手法に思えます。しかし、多くの企業でこの流用設計が、かえって時間とコストを増大させる「負債」となってしまうケースが少なくありません。

その主な原因は、以下の3つに集約されます。

製品開発の背景を理解しないまま流用設計を進める

納品先が同じメーカーだから、似たような製品だからといって、過去の部品を安易に流用してしまうことがあります。しかし、求められる要求は製品ごとに異なり、特にEVのように電動化や電装設計が大きく変化する分野では、同じに見えてもまったく異なる制約が加わります。

要求変更を満足する形状が存在しない

流用元の部品が、新しい要求(例:軽量化、剛性向上)を満たせない場合、その性能を確保するためには大幅な設計変更が必要です。元の形状が持つ制約が多く、単なる寸法変更や部分的な修正では対応できず、結局は最初から設計し直すのと同じくらいの工数がかかってしまいます。

ゴールが見えないトライ&エラーの繰り返し

流用設計で問題が発覚した場合、設計者はCAD修正とCAEの実行を何度も繰り返すことになります。何が問題で性能が出ないのか、どの制約が影響しているのかが明確でない場合、その改善検討はまさに「ゴールが見えない」状況に陥ります。この何度も発生する手戻りは、設計者の肉体的・精神的な負担を増大させるだけでなく、開発全体の遅延に直結してしまうのです。

「設計流用の呪縛」から解き放たれるには

この「形状流用の呪縛」から解放されるためには、過去の設計資産を有効に活用しつつ、新しい要求を確実に満たすための、新しいアプローチが必要です。

その際、重要になるのがベースモデルの選定です。流用する過去モデルが現在の設計要求を満たすポテンシャルを持っているかどうかを設計初期段階で慎重に見極めることが成功の鍵となります。

この選定作業を支援するのが、MODSIMソリューションの「VRP(Test Manager)」です。これらのツールを活用することで、設計者はV字プロセスに沿って仮想環境で設計意図を可視化し、シミュレーションで性能を検証、その結果を体系的に管理できます。

これにより、安易な流用による手戻りを未然に防ぎ、本当に価値のある過去の資産だけを新しい開発プロセスに活かすことができるのです。

MODSIMが導く、固定概念を超えた「最適な形状の創出」

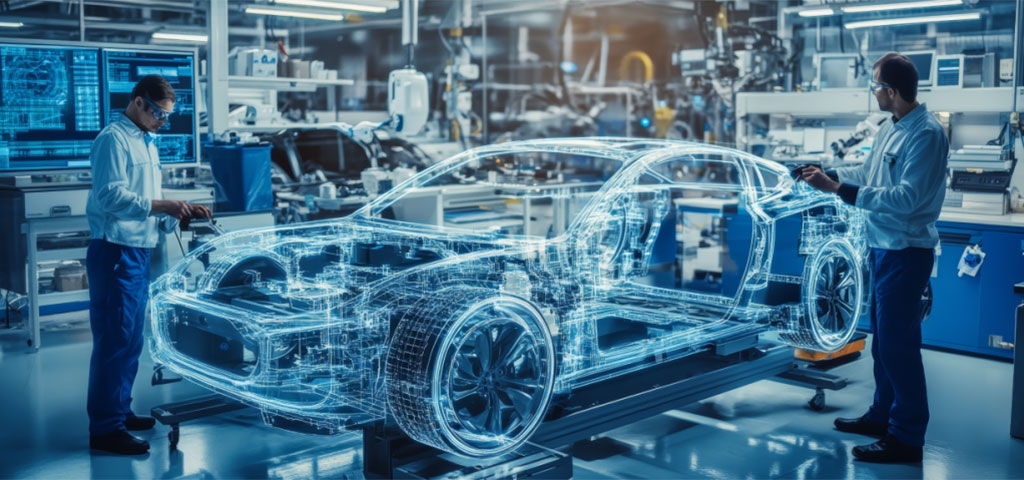

それでは、MODSIMがどのようにして、非効率な設計流用やトライ&エラーの繰り返しから私たちを解放するのか、具体的な事例を見ていきましょう。

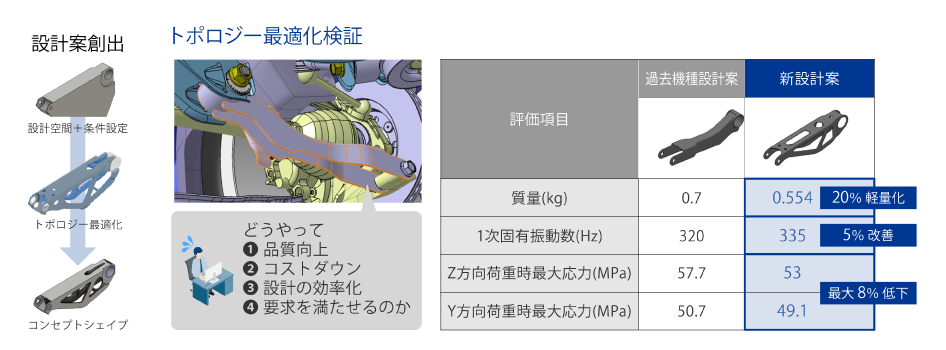

ここでご紹介するのは、EV部品である自動車の足回り部品、ロアアームのトポロジー最適化検証事例です。

従来の開発手法で設計された過去機種のロアアームと、トポロジー最適化で導き出された新設計案を比較することで、MODSIMがもたらす革新的な価値が明確になります。

ご覧の通り、新設計案は過去機種に比べて質量を約20%軽量化しながら、剛性を維持しています。さらに、最大応力も低下しており、より高強度な部品に進化していることがわかります。

この成果は、MODSIMのトポロジー最適化機能によって導き出されました。従来の設計者が「このくらいの肉厚が必要だろう」といった経験則や、過去の設計形状という固定概念にとらわれず、ゼロベースで最適な形状を追求した結果です。

ここでは、実際の画面操作デモを通じて、トポロジー最適化のプロセスの3つのステップを解説します。

1. 「設計空間」の定義

まず、モデル作成が可能な領域全体を「設計空間」として定義します。これは、部品が物理的に存在できる最大のボリュームです。その後、荷重がかかる位置や固定される位置といった「解析条件」、そして製造上の制約(対称性、板厚など)を詳細に設定します。

2. トポロジー最適化の実行

条件設定が完了したら、計算を実行します。このプロセスは、計算の進行状況をライブ感覚で確認でき、形状が少しずつ変化していく様子を見ることができます。今回の検証モデルでは、60サイクルで計算が行われ、50サイクルで要求を満たす形状が得られました。

3. 「CADモデル」の生成

最後に、最適化によって導き出された形状を、ワンクリックでネイティブCADデータに変換します。この機能により、データ変換の煩雑な作業が不要になり、設計者はそのままのデータを使って次の工程に進むことができます。

この一連のプロセスを通じて、過去の設計にとらわれることなく、性能要求を確実に満たす最適な形状を最短で生み出すことができるのです。

「設計者主導の高速開発プロセス」実現に成功した企業の共通点とは?

当社が支援し、開発プロセスの改革に成功した企業には、ある共通点があります。それは、単にツールを導入するだけでなく、「業務を根本から変革する」という明確なビジョンと強い意志を持たれていたことです。

そこで当社は改革の実現に向けて、以下の3つのステップで推進することをおススメします。

STEP1 触って体験する

まずは、無料の体験セミナーなどを通じて、実際にソリューションに触れ、何ができるのか、どう役立つのかを肌で感じてください。

STEP2 ビジョンを具体化する

自社の課題と照らし合わせ、このツールが業務改善にどう寄与するのか、具体的な運用イメージをチーム内で共有し、方針を固めましょう。

STEP3 本番を想定して検証する

本格導入の前に、実際の業務を想定したテスト運用を行い、効果を検証します。この事前検証が、導入後の成功を確実なものにします。

このステップを踏むことで、ツールを最大限に活用し、業務プロセスの変革というゴールにたどり着くことができるようになります。

まとめ

本コラムでは、従来の開発プロセスに潜む「解析待ち」という課題から、MODSIMが実現する「設計者主導」の高速開発、そして具体的な成功事例までを解説しました。

- 「解析待ち」のボトルネックを解消し、開発リードタイムを短縮

- 「設計者の先入観」を超え、性能を最大化する最適な形状を創出

- 「流用の失敗」を防ぎ、過去の資産の効果的な活用が可能に

アンケートに回答すると本コラムの内容をまとめたeBOOK「設計者主導の開発プロセス高速化ガイド」をダウンロードいただけます。

セミナー 「TRY! 3DEXPERIENCE MODSIM」 開催中!

アルゴグラフィックスでは、設計者主導の高速開発を肌で感じていただくために、ハンズオン形式の無償体験セミナー「TRY! 3DEXPERIENCE MODSIM」を開催しています 。

本コラムでご紹介したCADとCAEの連携を実際に体験いただけます。

東京・名古屋・大阪・宇都宮会場における定期開催やお客様のご要望に応じた個別開催も承っております。

関連する記事へのリンク

-

2026.02.02

SOLIDWORKS Hints & Tips1 穴作成のマジックボックス「穴ウィザード」のご紹介

- 産業機械

- 設計

- 製造

- SOLIDWORKS

- Hints & Tips

-

2026.01.24

ITインフラの刷新で進むDX!製造業が抱える5つの課題と解決のヒント

- 自動車

- ハイテク

- 産業機械

- 情報システム

- GPU

-

2025.12.15

AperzaTV講演動画 MODSIMで実現する設計と解析の統合

- 自動車

- 設計

- 解析

- MODSIM

- 対談

-

2025.12.15

AperzaTV講演動画 設計・製造をつなぐBOM管理の最新アプローチ

- ハイテク

- 産業機械

- 設計

- 製造

- BOM

- 対談

-

2025.12.08

A-SPICE準拠/ISO 26262対応に必須!SDVにおける要求からテストまでを統合するIBM ELM(Engineering Lifecycle Management)

- 自動車

- ISO26262

- A-SPICE

- ALM

-

2025.09.01

次世代 EV 開発を加速する電磁界解析-CST Studio Suite の解析事例

- 自動車

- 解析

- 電磁ノイズ

- EV開発

- EMC

-

2025.08.22

IATF16949におけるSPC / MSAとは?Excel管理の課題とQ-DASによる効率化

- 自動車

- 品証

- SPC

- IATF

- MSA

-

2025.07.16

IATF16949とFMEAへの対応課題を解決!FMEAツールによる品質管理の高度化とは

- 自動車

- 品証

- IATF

- AIAG&VDA

- FMEA

-

2025.07.14

多品種少量・一品一様の製造業を変革する!部品表連携と工程設計のデジタル化最前線

- ハイテク

- 産業機械

- 設計

- 製造

- BOM

-

2024.11.21

マツダ株式会社 エンジニアリングVDI導入事例

- 自動車

- EV開発

- GPU

- お客様事例

-

2023.12.11

株式会社デンソー APIS IQ 導入事例

- 自動車

- 品証

- カーボンニュートラル

- FMEA

- お客様事例

-

2021.12.14

DX推進における新たな製品開発デジタル情報の流通・保証プロセスの実現

- 自動車

- 3D正

- ホワイトペーパー

-

2021.10.12

CAEエンジニア育成マトリクス

- 解析

- エンジニア育成

- ホワイトペーパー

-

2021.09.15

CAE業務プロセスの現状分析

- 解析

- 試作レス

- 設計者CAE

- ホワイトペーパー

-

2021.09.01

実機相関を高めるためのアプローチ

- 解析

- 試作レス

- 設計者CAE

- ホワイトペーパー

-

2021.08.16

性能を最大化する最適化活用設計

- 解析

- トポロジー最適化

- 設計者CAE

- ホワイトペーパー

-

2020.12.09

テイ・エス テック株式会社 3DEXPERIENCE CATIA(CATIA V6)導入事例

- 自動車

- グローバル開発

- CASE

- お客様事例

関連するソリューション動画のリンク

関連する製品・サービスのリンク

-

3DEXPERIENCE CATIA (CATIA V6)

自動車・飛行機をはじめ、家電・産業機械・エネルギーなど、さまざまな分野で高品質のモデリング・シミュレーションを提供

3DEXPERIENCE CATIA(CATIA V6)は、CATIA V5の機能・操作はそのままに製品が実際に動作する環境を考慮してモデリングできます。 設計者、エンジニア、システム・エンジニアなどすべての関係者がつながる環境を提供し、優れた製品設計を実現します。

-

3DEXPERIENCE SIMULIA

さまざまな役割のCAE担当者の解析業務を統合し社内全体で活用できるプラットフォーム

3DEXPERIENCEシミュレーションは、計算品質と製品品質を向上させるさまざまな技術を利用することができます。 役割の異なるCAE担当者間で各種解析データを共有・分析・流用しながらシミュレーションを実行できます。

製品やソリューションについて、

お気軽にお問い合わせください。