自動車業界は、CASE(Connected, Autonomous, Shared, Electric)と呼ばれる技術革新など、100年に一度の大変革期を迎えています。この変化の速さと複雑さは品質管理体制に大きなインパクトを与え、多くの企業ではIATF16949やFMEAへの準拠が、課題となっています。

しかし、IATF16949やFMEAへの対応には多大な工数がかかることから、いつしか実施すること自体が目的化したり、タスク処理的に形骸化してしまい、本来の目的であったはずの品質トラブルの未然防止などにつながっているのか?ほんとうに意味ある取り組みなのか?その効果に疑問を抱く声も、少なくありません。

そこで本記事では、改めてIATF16949とFMEAの重要性から、ExcelによるFMEAの限界を解消し、品質管理を効率化・高度化するFMEAツール活用のメリットについて、詳しく解説します。

IATF16949とFMEAの重要性

IATF 16949(アイエーティーエフ16949)とは、自動車産業向けの品質マネジメントシステム(QMS)に関する国際規格です。自動車メーカーが自動車部品を調達する際の基準となっており、世界中の多くの自動車メーカーが採用しています。

IATF16949を遵守することで、企業は「品質マネジメントシステムの確立と継続的改善」「効率的な生産体制の構築とコスト削減」「顧客要求事項への適合と顧客満足度向上」「グローバル市場における競争力強化」などの効果が得られます。

IATF16949では効果的な品質マネジメントシステムを構築するために、以下のようなさまざまなコアツールが規定されています。

1.APQP:先行製品品質計画

2.FMEA:故障モード影響解析

3.MSA:測定システム解析

4.SPC:統計的工程管理

5.PPAP:生産部品承認プロセス

中でもFMEA(Failure Mode and Effects Analysis:故障モード影響解析)は、製品や工程の潜在的な故障モードとその影響を分析し、リスクを特定・評価するための重要な手法です。

FMEAには、大きく以下の2種類があります。

- DFMEA(設計FMEA): 製品の設計段階において、潜在的な故障モードとその影響を分析します。

- PFMEA(工程FMEA): 製造工程において、潜在的な故障モードとその影響を分析します。

FMEAを適切に実施することで、企業は以下の成果を得ることができます。

潜在的な故障モードの網羅的な特定

製品や工程において、どのような故障が発生する可能性があるかを、設計段階(DFMEA)と製造工程段階(PFMEA)で網羅的に特定します。

故障の影響の重大度評価

各故障モードにおける製品機能・安全性・顧客に及ぼす影響の評価や、リスクの重大度が判断できます。

リスクの優先順位付けと対策検討

故障の発生頻度、影響の重大度、および故障の検出可能性を評価し、リスクの優先順位を決定し、適切な予防策および検出策が検討可能となります。

ExcelによるFMEA実施の限界

多くの企業では、Excelなどの表計算ソフトを用いて、FMEAを実行しています。

ExcelによるFMEAは自由度が高い反面、人手によってデータとデータをつなげていることから、本来目的である顧客要求から製品設計製造ライン設計までの関連付けが非常に困難です。またDFMEAとPFMEA、コントロールプランが正しく連携できないといった事態が発生し、多くの手戻りが発生してしまっています。

ExcelによるFMEAプロセスの課題

- 形式の不統一:各担当者が独自の形式でFMEAシートを作成するため、分析結果にばらつきが生じ、比較や共有が難しい。

- 分析の深掘り不足:故障モード、影響、原因の関係性を十分に分析できず、潜在的なリスクを見逃す可能性がある。

- 変更管理の煩雑さ:設計変更や工程変更が発生した場合、FMEAシートの修正に時間がかかり、最新情報の維持が困難。

- 情報共有の困難さ:設計部門、製造部門、品質管理部門など、関係部門間での情報共有がスムーズに行えず、連携ミスが発生しやすい。

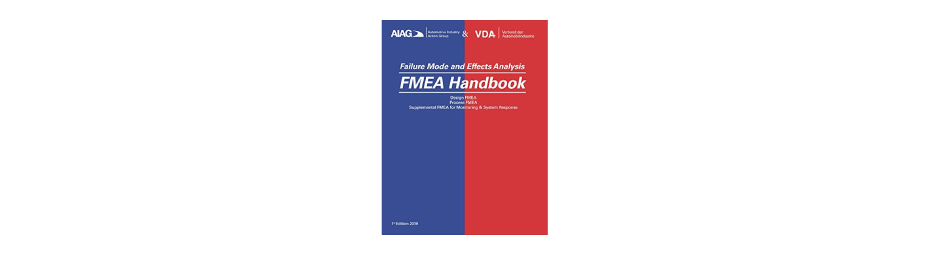

AIAG&VDA FMEAハンドブック 7ステップへの対応課題

自動車業界の品質管理は、IATF 16949の要求事項に基づき、常に進化を続けています。近年、特に注目されているのが、AIAG(米国自動車工業会)とVDA(ドイツ自動車工業会)が共同で発行したFMEAハンドブックに準拠したFMEA手法の導入です。

AIAG&VDA FMEAハンドブックでは、FMEAの実施方法を7つのステップに体系化。より詳細な分析とリスク評価を可能にする一方、機能安全や複雑なシステムの分析に対応するため、従来よりも多くの情報と分析が求められます。

そのため、変更管理や部門間連携などがしづらいExcelでの対応は、ますます困難になります。この課題に対応するためには、AIAG&VDA FMEAハンドブックに準拠したFMEAを効率的に実施できる、専用のFMEAツールが必要です。

FMEAツール導入のメリット

FMEA専用ツールは、前述のExcelでの課題を解決し、分析項目の管理、関係性分析、変更管理、情報共有などを実現。IATF 16949の要求事項を満たす高品質なFMEAを、効率的に実施できます。

FMEA専用ツールを活用することで、以下のようなメリットが得られます。

FMEAの品質向上と属人化からの脱却

評価基準の統一、ツリー構造による可視化、データ構造化・連携などの機能により、論理的かつ一貫性のあるFMEA実施を支援し、担当者によるばらつきを排除できます。

作業効率の向上と時間・工数の節約

データベース化による横展開、データ入力支援機能により、分析作業を効率化し、入力ミスを低減し、FMEA作成にかかる時間を大幅に短縮可能です。

部門間連携の円滑化とコミュニケーションコストの削減

設計データや製造データとの連携、設計要件と製造要件の接続などの機能により、部門間の情報共有を円滑化し、連携ミスを防止できます。

変更管理の高度化と手戻りの防止

版管理、影響分析や差分分析機能により、変更管理を容易にし、トレーサビリティを確保し、設計変更や工程変更が発生した場合でも、FMEAへの影響を迅速かつ正確に評価し、手戻りを防げます。

原因究明の迅速化と再発防止

機能ネットや故障ネットによるトレース、差分比較により、問題発生時の原因究明を迅速に行い、再発防止策の検討を迅速化します。

データ分析による効果的な改善活動の推進

FMEAデータを分析し、複雑な機能や故障影響を把握することにより、さらに効果的な改善策の検討を支援し、品質改善活動をデータに基づいて客観的に評価し、継続的な改善を推進します。

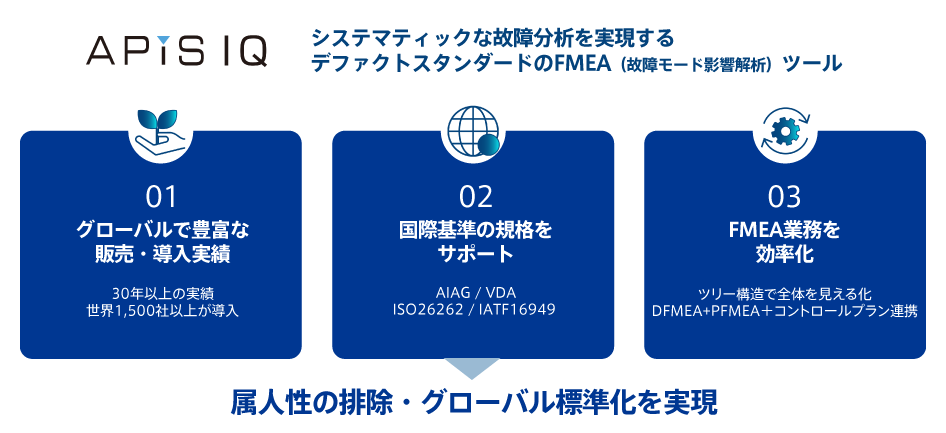

FMEAツールとしてAPIS IQが選ばれる理由

数あるFMEAツールの中でもAPIS IQは、IATF16949の最新規格であるAIAG&VDA FMEAに完全対応し、自動車業界で広く採用されている強力なツールです。

その特長は、大きく以下の3点です。

1. グローバルでの豊富な販売・導入実績

APIS IQはドイツの主要OEM・サプライヤーの要求に基づきAPIS社が開発した、30年以上の実績を誇るFMEAツールです。BMW・Daimler・Robert Bosch・Continentalなど、欧州全域、米国をはじめグローバルで2,000社以上、国内でも100社を超える豊富な販売・導入実績を誇ります。

2. ISO26262・IATF16949・AIAG / VDAなど国際基準の規格をサポート

国際的な品質規格への準拠において、取引先や顧客に対し管理プロセスを証明するソフトウェア導入・運用実績も重要な考慮事項です。APIS IQは、国際基準である機能安全規格ISO26262やIATF16949、AIAG&VDAのFMEAに対応しています。

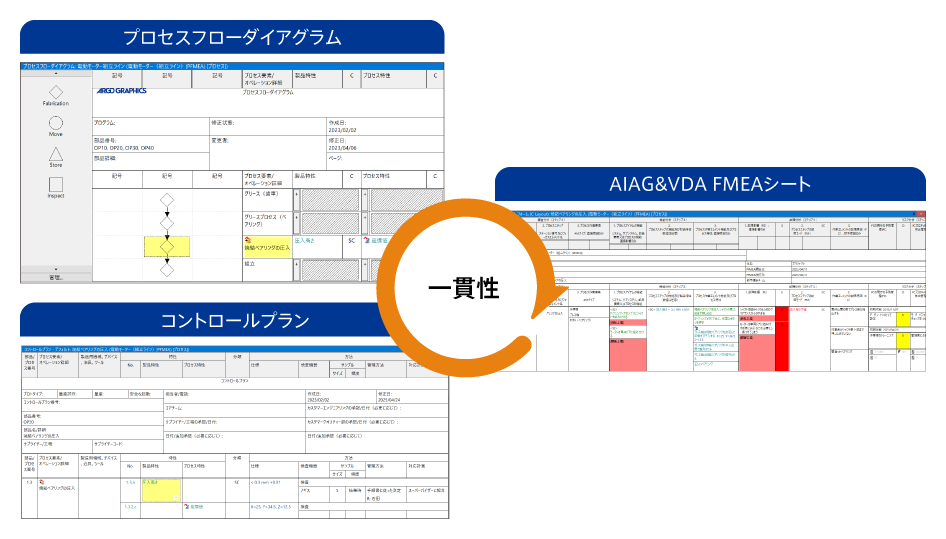

3. FMEA業務の効率化

ツリー構造で全体を見える化し、DFMEA+PFMEA+コントロールプラン連携なども確実に実行できるなど、従来のExcelによる運用と比較してFMEAプロセスから属人性を排除。解析業務のグローバル標準化を実現します。

APIS IQでFMEAはどう変わる?

それではここからは、APIS IQによってFMEAがどのように効率化するのか、その仕組みを見ていきましょう。

AIAG&VDA FMEAへの完全対応

APIS IQは、AIAG&VDA FMEAの7ステップアプローチに準拠したFMEA実施に完全対応。最新のFMEA手法に基づいた、網羅的かつ精度の高い分析を可能にします。

7ステップアプローチ概要

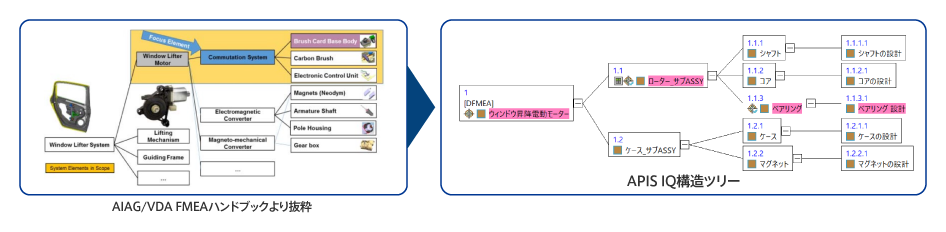

ツリー形式でFMEA情報を紐づけ、構成と分析範囲を可視化

APIS IQは、FMEAに必要となる設計データ(CADデータ、BOMなど)や製造データ(工程情報、検査データなど)情報を効率的に取得。そしてそれらのデータをツリー形式で紐づけ、可視化しながらの作り込みが可能です。

DFMEA(設計)+PFMEA(工程)+コントロールプラン+プロセスフローなど、さまざまな情報を一元管理することで、全体の整合性を高めます。また、ツリーのコピー&ペーストなどデータの再利用性も高いことから、データ入力の重複排除など、作業効率を大きく向上。高いトレーサビリティレベルを実現し、デザインレビュー・IATF監査対応なども効率化します。

7ステップアプローチにおけるAPIS IQの機能と導入メリットは、以下のとおりです。

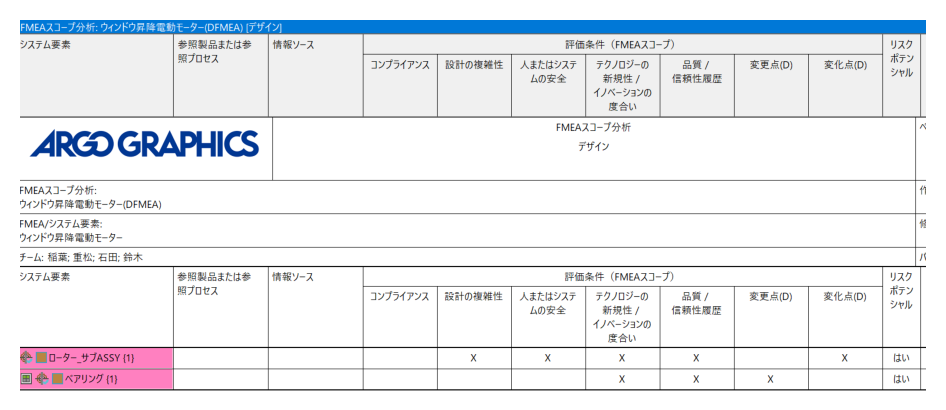

ステップ1:計画と準備

APIS IQの機能

- FMEAスコープ分析機能により、FMEA分析範囲の特定とその根拠、チームメンバーなどプロジェクト情報を定義します。

導入メリット

- FMEA実施に必要な情報を一元管理し、準備作業を効率化します。

- プロジェクト情報を明確にすることで、FMEAチーム内の認識共有を促進します。

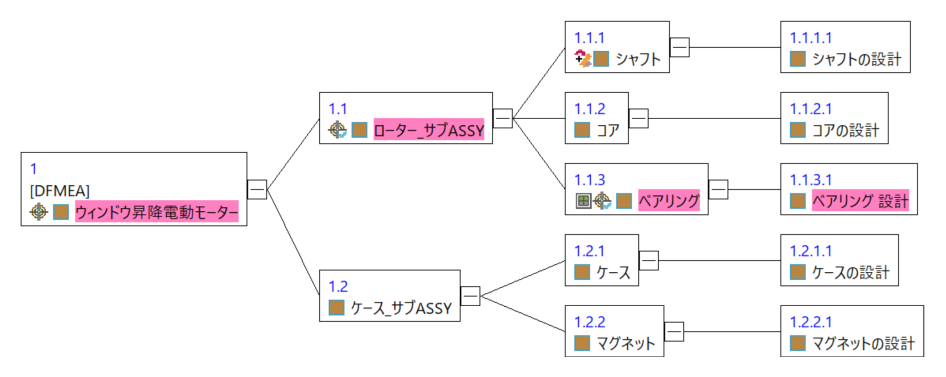

ステップ2:構造分析

APIS IQの機能

- 製品や工程を構成要素に分解し、構造ツリーを作成します。

- 関連する製品情報(BOM、図面など)や工程情報(工程フロー図など)をインポートし、FMEAの基礎情報を構築。標準機種、部品、工程などを基礎FMEAとして保管し取り出せるようにします。

導入メリット

- 構造ツリーにより、全体を俯瞰し、分析対象を明確にし、FMEAの範囲を適切に設定します。構成要素間の関係性を可視化することで、複雑なシステムの理解を深めます。

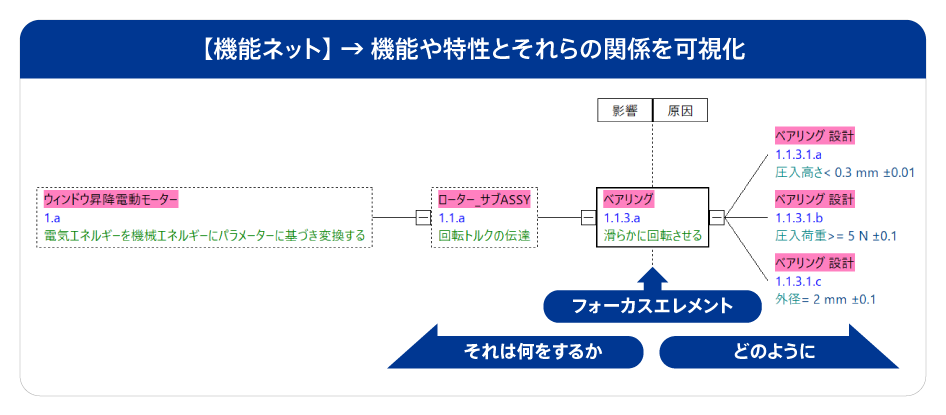

ステップ3:機能分析

APIS IQの機能

- 各構成要素の機能を抽出します。

- 抽出した機能同士の関係性を機能ネットワークで構築し、一貫性と完全性を担保します。

導入メリット

- 機能の洗い出しを効率的に行い、網羅性を高めます。

- 機能の関係性を明確化することで、ヌケモレを少なくし、分析の精度を高めます。

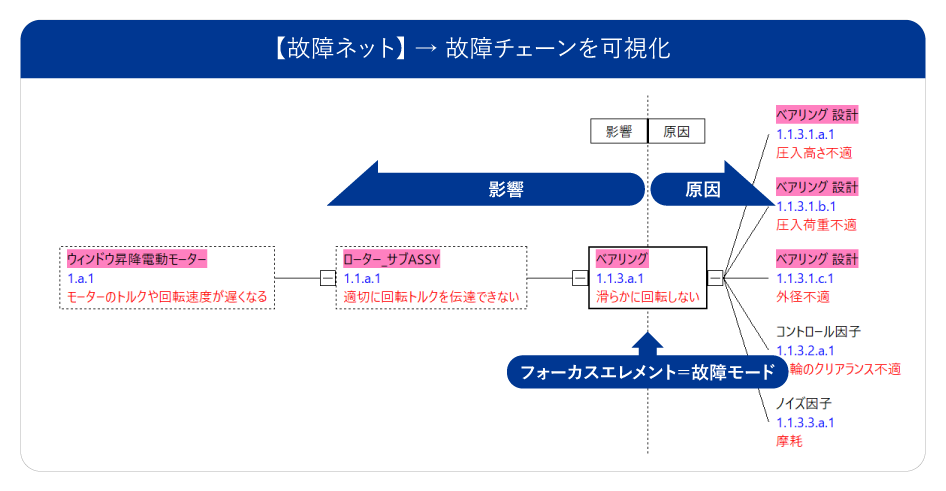

ステップ4:故障分析

APIS IQの機能

- 各故障モード、影響、原因を洗い出します。

- 故障のネットワークで、故障モードとその影響と原因の関係性を明確化します。

導入メリット

- 故障モードとその影響と原因を網羅的に分析し、リスク評価に必要な情報をヌケモレなく抽出できます。

- 故障モードとその影響と原因の関係性を網羅的に明確にすることで、完全で一貫性のある故障分析を実行できます。

ステップ5:リスク分析

APIS IQの機能

- 故障の発生頻度、影響の厳しさ、検出可能性を評価し、AP(アクションプライオリティ)=処置優先度を自動算出します。

- AIAG&VDA FMEAハンドブックの評価基準から、リスクの優先順位を決定します。

導入メリット

- AIAG&VDA FMEAの基準に基づいてリスクを評価し、対策の優先順位を明確にします。

- AIAG&VDA FMEAに基づいたリスクの高い故障原因や故障モードに重点的に対策を講じることで、国際基準に従ったリスク分析を実現します。

ステップ6:最適化

APIS IQの機能

- リスクの高い故障原因や故障モードに対して、予防策および検出策を検討し、リスクの流出を防ぎます。

- 対策の実施状況を管理します。

ステップ7:結果の文書化

APIS IQの機能

- FMEAの結果を文書化し、FMEAシートやコントロールプランなどの帳票を自動生成します。

- 文書化されたデータは、全ての内容に一貫性があり、関係者間の情報共有を促進します。

導入メリット

- 文書作成作業を効率化し、作業時間を削減します。

- 一貫性のあるFMEAや関連データを共有することで、関係者間の連携を強化します。

このようにAPIS IQは、AIAG&VDA FMEAの7ステップアプローチなど最新のFMEA手法に基づいた、網羅的かつ精度の高い分析を可能にします。

まとめ

IATF16949対応は、自動車業界にとって重要な課題です。FMEAツール、特にAPIS IQの導入は、ExcelによるFMEA実施の限界を克服し、品質リスクの最小化と効率化を実現するための効果的なソリューションです。専用ツールを用いたFMEAの実施は、主要グローバルOEMからの要求事項ともなってきており、早期の対応が求められます。

アルゴグラフィックスは、APIS IQの国内唯一の販売代理店です。2013年より日本国内においてAPIS IQを独占販売しており、デンソー、パナソニックエナジーなど、100社を超える導入実績を有しています。実製品を用いた実践的なトレーニング、ひな形開発など、負荷がかかる立ち上げおよび全社展開を支援します。

「IATF16949対応に追われ、本来の業務に集中できない」「FMEAの実施に時間がかかり、品質改善に十分な時間を割けない」「ExcelでのFMEAに限界を感じている」「品質管理体制を強化し、競争力を高めたい」「APIS IQについてもっと詳しく知りたい」・・・このような課題をお感じになっていましたら、ぜひお気軽にお問い合わせください。

アンケートに回答するとeBOOK「FMEAツールによる品質管理の高度化ガイド」をダウンロードいただけます。

関連する記事へのリンク

-

2026.03.09

SOLIDWORKS Hints & Tips3 すぐ見つかる!すぐ使える!標準品のストックルーム「デザインライブラリ」のご紹介

- 生技

- 自動車

- ハイテク

- 産業機械

- 設計

- SOLIDWORKS

- Hints & Tips

-

2026.03.03

SOLIDWORKS Hints & Tips2 “ゼロクリック”でモデルの全てが丸わかり!? Feature Manager デザインツリー

- 生技

- 自動車

- ハイテク

- 産業機械

- 設計

- SOLIDWORKS

- Hints & Tips

-

2026.02.02

SOLIDWORKS Hints & Tips1 穴作成のマジックボックス「穴ウィザード」のご紹介

- 生技

- 自動車

- ハイテク

- 産業機械

- 設計

- SOLIDWORKS

- Hints & Tips

-

2026.01.24

ITインフラの刷新で進むDX!製造業が抱える5つの課題と解決のヒント

- 自動車

- ハイテク

- 産業機械

- 情報システム

- GPU

-

2025.12.15

AperzaTV講演動画 MODSIMで実現する設計と解析の統合

- 自動車

- 設計

- 解析

- MODSIM

- 対談

-

2025.12.08

A-SPICE準拠/ISO 26262対応に必須!SDVにおける要求からテストまでを統合するIBM ELM(Engineering Lifecycle Management)

- 自動車

- ISO26262

- A-SPICE

- ALM

-

2025.11.06

「解析待ち」のボトルネックを解消!設計者主導で開発プロセスを高速化するには?

- 自動車

- 設計

- 解析

- MODSIM

-

2025.09.01

次世代 EV 開発を加速する電磁界解析-CST Studio Suite の解析事例

- 自動車

- 解析

- 電磁ノイズ

- EV開発

- EMC

-

2025.08.22

IATF16949におけるSPC / MSAとは?Excel管理の課題とQ-DASによる効率化

- 自動車

- 品証

- SPC

- IATF

- MSA

-

2024.11.21

マツダ株式会社 エンジニアリングVDI導入事例

- 自動車

- EV開発

- GPU

- お客様事例

-

2023.12.11

株式会社デンソー APIS IQ 導入事例

- 自動車

- 品証

- カーボンニュートラル

- FMEA

- お客様事例

-

2023.02.13

完全無料!eラーニングで基本操作が学べるAPIS IQ キャンペーン

- 品証

- IATF

- AIAG&VDA

- FMEA

- キャンペーン

-

2021.12.14

DX推進における新たな製品開発デジタル情報の流通・保証プロセスの実現

- 自動車

- 3D正

- ホワイトペーパー

-

2020.12.09

テイ・エス テック株式会社 3DEXPERIENCE CATIA(CATIA V6)導入事例

- 自動車

- グローバル開発

- CASE

- お客様事例

関連するソリューション動画のリンク

関連する製品・サービスのリンク

製品やソリューションについて、

お気軽にお問い合わせください。