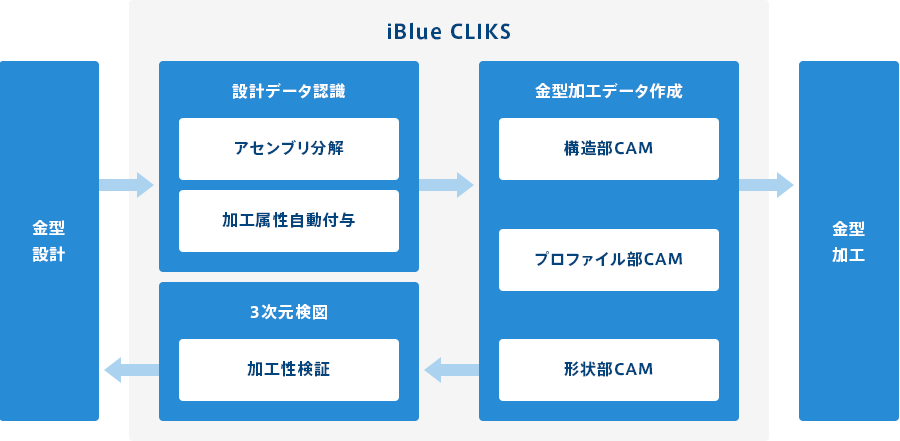

iBlue CLIKS

- CAM/生産準備

iBlue CLIKSは、金型加工工程で発生する課題を解決し、金型設計から金型加工まで、一気通貫の運用を実現する金型製造支援システムです。金型加工用CAM機能をベースにして、金型設計支援機能を提供します。

- 3次元CAM機能

- アセンブリ分解機能

- 加工属性自動付与機能

- 3次元検図機能

- 金型費見積機能

金型設計工程と金型加工工程をつなぎ、

金型加工の自動化と金型加工データ作成の自動化を実現。金型製造における全体最適による

コスト削減を実現します。

iBlue CLIKSは、金型設計工程と金型加工工程をつなぐシステムです。

金型設計工程では、3次元検図機能を提供し、金型加工工程の課題を解決します。

金型加工工程では、加工データ作成の自動化を実現する機能を提供します。

これらの機能により、金型製造における全体最適を実現し、業務効率化・コスト削減に寄与します。

-

- Point1

- 一気通貫の運用による

業務効率化

-

- Point2

- 金型製作の

全体工数削減

強力な3次元CAM機能をベースに金型設計から金型加工まで一気通貫の運用を実現します

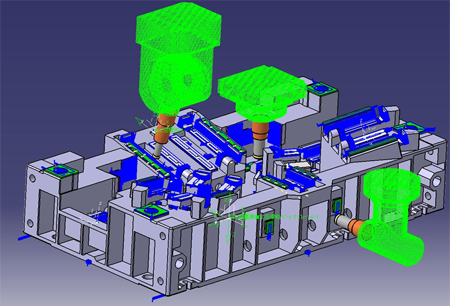

iBlue CLIKSでは、30年継続してきたCAMシステム開発ノウハウを、CATIA V5上に搭載。形状部加工・構造部加工・プロファイル部加工に対して、強力な3次元CAM機能を提供します。

また、この3次元CAM機能を活用して、3次元検図機能を提供します。さらに、特長的なアセンブリ分解機能により、各作業の自動化を推進します。

金型設計から金型加工まで

一気通貫の運用を実現する

iBlue CLIKSの機能

iBlue CLIKSは、金型設計から製造まで必要な情報を取りこぼすことなく、業務の効率化・最適化を実現できる設計連携機能と

大物金型から中小樹脂金型までのすべての金型分野の加工データの生成が可能なCAM機能があります。

アセンブリ分解機能

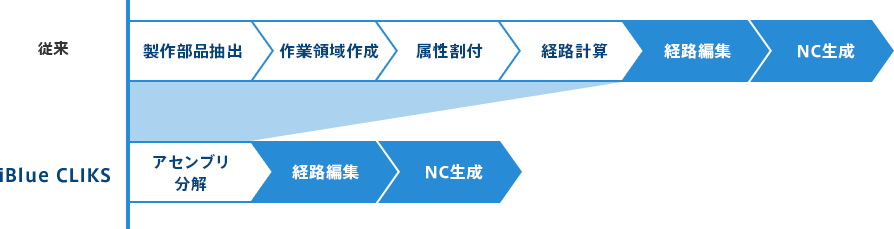

アセンブリ分解のプロセスフロー

アセンブリされた金型設計データから、

- 加工対象部品を自動抽出

- 段取りを自動で定義

- 加工部位を自動で認識

- 最適な加工条件を自動で割り付け

- 経路計算を自動で実行

この一連の処理が、自動で流れる仕組みになっています。

自動化を実現するアセンブリ分解

NCデータ作成作業における標準化作業を自動で実行することで、従来の同じ作業の繰返しを一度で実現することが可能になり、データ作成工数を大幅に削減することができます。

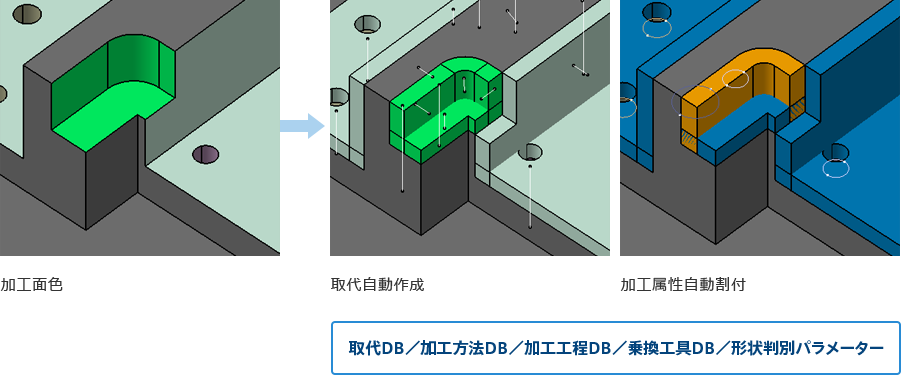

加工属性自動付与機能

加工部位の自動認識と最適な加工属性の自動割付

加工面色から加工部位の自動認識と最適な加工属性の自動割付を行います。

加工面色を基に認識された加工部位に対して、取代モデルを作成し、加工属性を自動付与します。

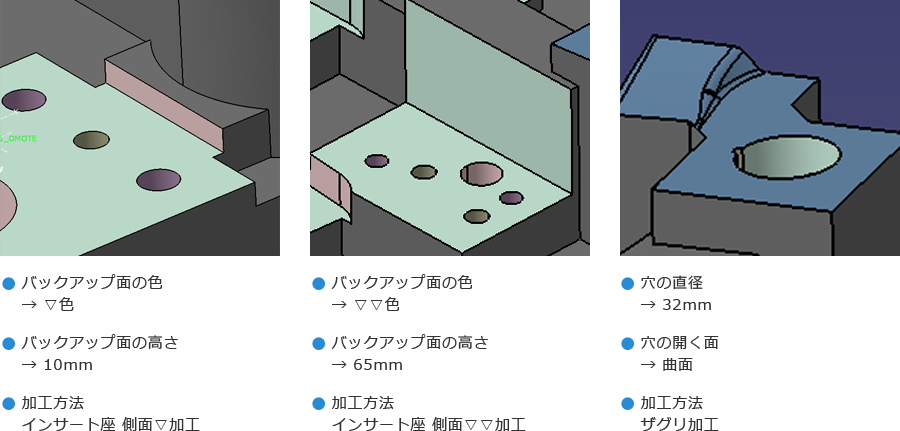

形状判別パラメーターによる加工属性の振分

一般的に設計者が付ける加工面色は、一発・二発・三発といった仕上げ精度を表す3色が多いですが、iBlue CLIKSは、形状判別パラメーターというデータベースによって3色しかない加工面色からそれぞれの部位に適した加工属性振り分けることができます。

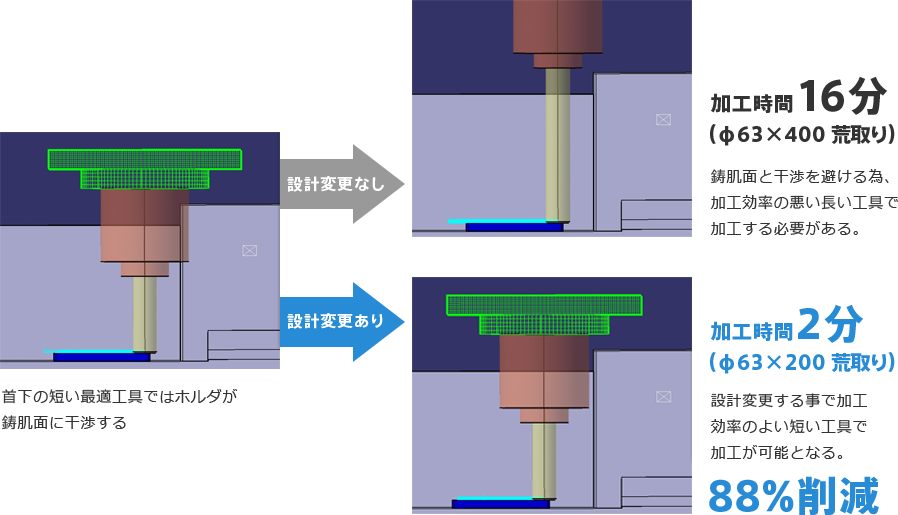

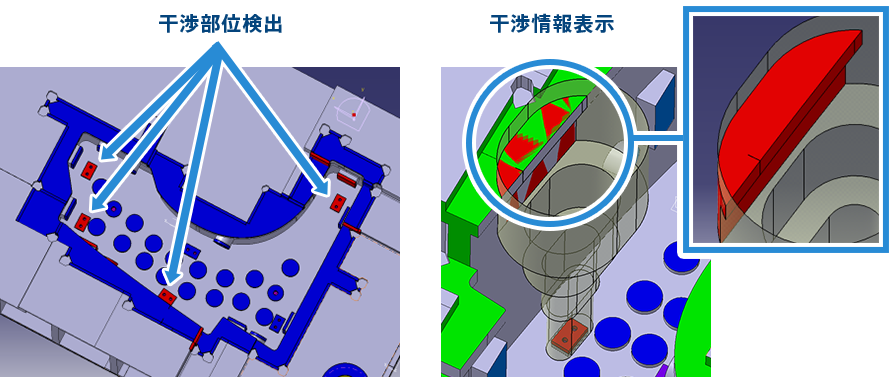

3次元検図機能

金型加工工程で発生する課題を、金型設計段階で見える化する機能です。

例えば、鋳肌面と近すぎる・仕上げ色が付いていないため加工漏れが発生・コーナー半径が工具半径より狭い・加工面が深くて工具が届かないなど、有人加工が必要な、自動加工ができない加工部位を自動的に検出できます。

設計者に対して、自動加工ができない個所に気付きを与えることで自動化効率を向上し、加工時間を短縮するための設計変更案を示唆します。

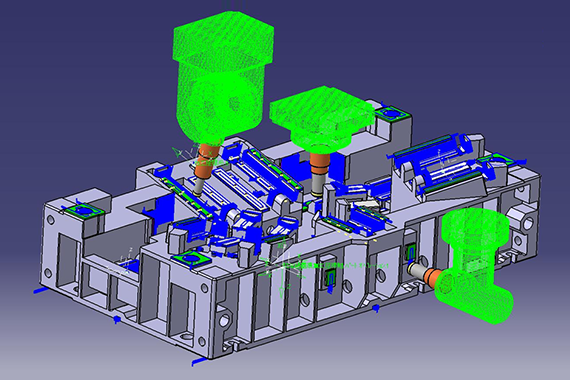

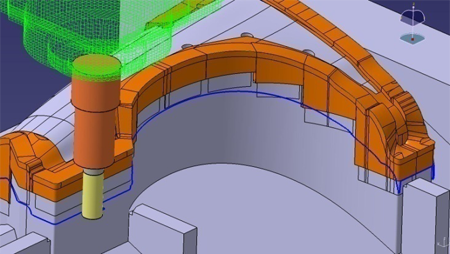

構造部CAM機能

金型構造部の面穴加工経路を生成します。工具やホルダの干渉を回避した最適工具による最適加工経路を保障します。

- 複数座標系の自動認識・一括管理

複数の座標系を自動認識し、1ワークスペースで一括管理を行えます。 - 交差穴び送り・回転制御

水管穴等、交差する箇所で、加工順を考慮し、回転・送りを制御した加工データの自動生成が可能です。 - アタッチメント干渉

金型構造部加工CAMは、潜り込んだ加工部位の干渉も保障します。

プロファイル部CAM機能

プレス金型向け3次元プロファイル加工経路(輪郭、突き)を自動生成します。ホルダや下部干渉を回避した最適工具による加工経路を保障します。

- 全周加工

全周加工経路を生成します。 - 部分加工

直前の加工工程の削り残しを自動認識し、必要な範囲の加工経路を生成します。 - 2番逃がし加工

2番逃がし加工経路を生成します。 - 鋼材大荒突き加工

鋼材単品や組み付け状態で大荒用突き経路を生成します。

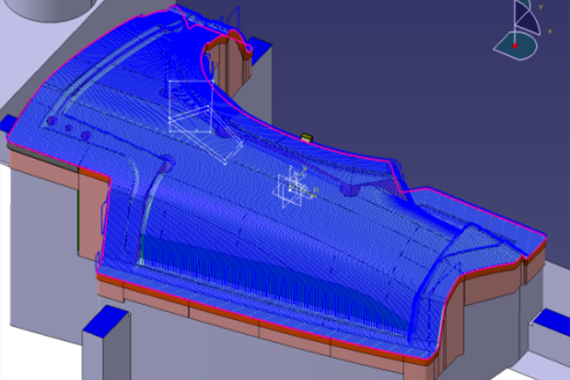

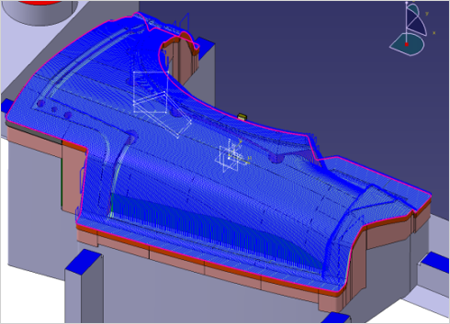

形状部CAM機能

CGS社CAM-TOOLエンジン搭載により、更なる高精度・高効率な曲面加工用経路を生成します。

サーフェスタイプ演算タイプのCAM-TOOLエンジンも搭載し、より高度な加工経路生成が可能になりました。

- 等高線複刃荒取り加工

無垢のワーク素材から、等高線オフセット加工により荒取りを行う経路を生成します。 - 等高線複刃取り残し加工

複数の工具を利用し、大荒取りでの取り残し部分を小径工具で除去する経路を生成します。 - 面沿いオフセット加工

形状の面沿いに、一定ピッチのオフセット経路を生成します。指定領域内の形状全体に対して一定ピッチかつ残り代がほぼ一定の経路を生成します。 - 走査線加工

走査線の経路を出力します。凹フィレット部R挿入、追い込み経路、直交経路等の機能を搭載して、効率的な経路を生成します。 - 等高仕上げ加工

指定領域内の形状に対して等高線経路を生成します。さらに、緩斜面において等高線の間隔が広くなる部分にはオフセット経路を生成します。 - 面沿い取り残し加工

前工程の工具が入り込めなかった稜線部・溝部といった未加工領域に、面沿いオフセット経路および等高線経路を生成します。経路は未加工領域の傾斜角度によって変化し、緩斜面には面沿いオフセット経路、急斜面には等高線経路を生成します。 - 豊富な編集機能

切取り・方向変更・スケーリング・平行移動・回転移動・非切削部付け直し・不連続分割・要素パス(削除抽出延長パス開始点変更)・構成点削除・工具長分割・スケッチ線の経路化・他NCデータの取込み関連付け

加工性検証の期待効果

加工を考慮した設計と考慮しない設計における加工時間の差

加工を考慮して設計変更した場合と設計変更しない場合では、加工時間にも差が出てきます。一つの座面でも、加工時間の短縮効果は得られるため、数の増加に伴い大幅な効果増大も期待できます。

全てにおいて加工性を考慮して設計変更はできませんが、加工性検証によってこのような効果が期待でき、また設計者のスキルアップを助長できる最大のメリットもあります。設計者は、このような検証を繰り返すことによって、初期設計段階で、加工性を考慮した設計を行えるようになります。その結果、初期設計品質が向上し、加工性検証を併用することで、相乗的なコストダウン効果をもたらします。